Плюсы і мінусы ліцця пад ціскам

Ліццё пад ціскам, таксама вядомае як

ліццё пад ціскам, гэта метад ліцця, пры якім расплаўлены метал заліваюць у камеру ціску для застывання вадкасці сплаву пад ціскам і паступовага фарміравання.

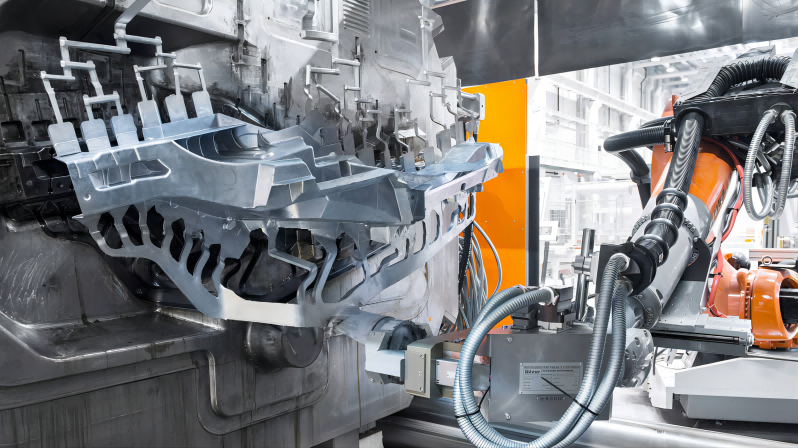

Ліццё пад ціскам у цяперашні час з'яўляецца важным метадам працэсу фармавання для фарміравання адлівак з каляровых металаў. Характарыстыкамі працэсу ліцця пад ціскам з'яўляюцца высокая трываласць і цвёрдасць адлівак, складаныя формы, тонкія сценкі адлівак і надзвычай высокая прадукцыйнасць.

Формы для ліцця пад ціскам з'яўляюцца ключом да вытворчасці ліцця пад ціскам, і якасць формаў для ліцця пад ціскам вызначае.

Якасць і дакладнасць

дэталі з ліццём, і дызайн формы непасрэдна ўплываюць на якасць і працягласць жыцця форм для ліцця пад ціскам. Такім чынам, дызайн прэс-формаў з'яўляецца ключом да развіцця тэхналогіі прэс-формаў і важным фактарам у распрацоўцы прэс-формаў.

(1) Характарыстыкі ліцця пад ціскам

Высокі ціск і высокая хуткасць - дзве асноўныя характарыстыкі працэсу напаўнення і фармавання расплаўленых сплаваў пры ліцці пад ціскам. Каэфіцыент упырску, які звычайна выкарыстоўваецца пры ліцці пад ціскам, вагаецца ад некалькіх мегапаскаляў да дзясяткаў мегапаскаляў, часам нават да 500 МПа. Яго хуткасць напаўнення звычайна знаходзіцца ў дыяпазоне 0.5~120 м/с, а час напаўнення вельмі кароткі, звычайна 0.01~0.2 с, прычым самы кароткі час складае ўсяго некалькі тысячных секунды. Такім чынам, вырабы, вырабленыя такім метадам, валодаюць унікальнымі перавагамі. Атрымліваюцца адліўкі з тонкімі сценкамі, складанай формы, але выразнымі контурамі. Мінімальная таўшчыня сценкі, вырабленай ліццём пад ціскам, складае 0.3 мм для цынкавага сплаву; Алюмініевы сплаў складае 0.5 мм. Мінімальны дыяметр адліванага адтуліны - 0.7 мм. Мінімальны крок літой разьбы складае 0.75 мм. Для дэталяў складанай формы, якія складаныя або не могуць быць выраблены шляхам рэзкі, нават калі выхад невялікі, звычайна выкарыстоўваецца вытворчасць ліцця пад ціскам, асабліва калі гэта цяжка вырабіць з выкарыстаннем іншых метадаў ліцця або працэсаў фармоўкі металу, вытворчасць ліцця пад ціскам гэта найбольш прыдатны метад. Патрабаванні да дакладнасці памераў і шурпатасці паверхні адлівак вельмі высокія. Дакладнасць памераў адлівак складае IT12~IT11, а шурпатасць паверхні звычайна складае 3.2~0.8 мкм. Да 0.4 мінімум μ М. Такім чынам, асобныя адліўкі пад ціскам можна выкарыстоўваць без механічнай апрацоўкі або толькі для асобных дэталяў. Асноўныя перавагі ліцця пад ціскам: (1) трываласць і цвёрдасць паверхні адліўкі адносна высокія. З-за загартоўчага эфекту формы для ліцця пад ціскам і крышталізацыі пад ціскам павярхоўны пласт дэталі для ліцця пад ціскам мае надзвычай дробныя зярністасці і шчыльную мікраструктуру, што прыводзіць да адносна высокай цвёрдасці і трываласці павярхоўнага пласта. Мяжа трываласці на расцяжэнне адлівак пад ціскам звычайна на 25-30% вышэй, чым у адлівак з пяску, але хуткасць ўсаджвання адносна нізкая. (2) Высокая прадукцыйнасць. Вытворчы цыкл ліцця пад ціскам кароткі, а час цыкла адной аперацыі складае ад 5 секунд да 3 хвілін. Гэты спосаб падыходзіць для масавай вытворчасці. Хоць перавагі вытворчасці ліцця пад ціскам вельмі прыкметныя, у яго таксама ёсць некаторыя відавочныя недахопы:

(1) На паверхні адлівак часта бываюць пары. Гэта адбываецца таму, што хуткасць напаўнення вадкіх сплаваў надзвычай высокая, і цяжка цалкам выдаліць газ у паражніны формы, які часта застаецца ў выглядзе пор у адліўцы. Такім чынам, агульныя адліўкі не могуць падвяргацца тэрмічнай апрацоўцы і не падыходзяць для працы пры высокіх тэмпературах. Гэта адбываецца таму, што калі тэмпература нагрэву высокая, газ унутры пор пашыраецца, у выніку чаго паверхня адліўкі выпукаецца, што ўплывае на якасць і знешні выгляд. Сапраўды гэтак жа непажадана выконваць механічную апрацоўку, каб пазбегнуць агалення паветраных адтулін на паверхні адліўкі.

(2) Тыпы і гатункі сплаваў для ліцця пад ціскам абмежаваныя. У цяперашні час ён падыходзіць толькі для ліцця пад ціскам такіх сплаваў, як цынк, алюміній, магній і медзь. Што тычыцца сталёвых матэрыялаў, з-за іх высокай тэмпературы плаўлення і кароткага тэрміну службы формаў для ліцця пад ціскам, ліццё пад ціскам сталёвых матэрыялаў цяжка прымяніць у практычнай вытворчасці. Што тычыцца пэўнай катэгорыі сплаваў, з-за моцнай усаджвання, выкліканай загартоўкай падчас ліцця пад ціскам, яна абмежавана толькі некалькімі класамі ліцця пад ціскам.

(3) Кошт падрыхтоўкі вытворчасці для ліцця пад ціскам адносна высокі. З-за высокага кошту машын для ліцця пад ціскам, працяглых цыклаў апрацоўкі і высокіх выдаткаў на формы для ліцця пад ціскам працэс ліцця пад ціскам прыдатны толькі для масавай вытворчасці. Значэнне дызайну формы для ліцця пад ціскам заключаецца ў тым, што форма з'яўляецца асноўным інструментам для вытворчасці адлівак. Такім чынам, пры распрацоўцы формы неабходна прыкласці намаганні для таго, каб агульная структура формы і структура частак формы былі разумнымі, бяспечнымі, надзейнымі і зручнымі для вырабу і вытворчасці. Ліццё і дрэнажная сістэма формы для ліцця пад ціскам павінна быць спраектавана разумна. Апрацоўка і зборка формаў павінны адбывацца на месцы з адпаведнай каардынацыяй, і аптымізацыя формаў для ліцця пад ціскам таксама з'яўляецца важным аспектам. Ступень дасканаласці формаў для ліцця пад ціскам шмат у чым залежыць ад канструкцыі лібернай сістэмы і сістэмы пераліўнага разраду. Пры вытворчасці ліцця пад ціскам такія дэфекты, як ўсаджванне, халодныя закрыцці або паветраныя адтуліны, часта ўзнікаюць у дэталях для ліцця пад ціскам з-за няправільнага выбару параметраў кіравання, такіх як форма канацельнай формы, становішча засаўкі і пераліву, а таксама сіла ліцця пад ціскам. Шляхам аптымізацыі формы, памеру, становішча і параметраў працэсу ўпырску літніка і выпускнога адтуліны гэтыя дэфекты можна значна паменшыць.

Такім чынам, разумная канструкцыя формаў для ліцця пад ціскам мае вялікае значэнне для вытворчасці высакаякасных адлівак.

(1) Гісторыя развіцця, сучасная сітуацыя і тэндэнцыі ліцця пад ціскам

Гісторыя развіцця ліцця пад ціскам пачалася ў 19 стагоддзі і першапачаткова выкарыстоўвалася для ліцця пад ціскам свінцу. Ужо ў 1822 г. доктар Уільям Чэрч вырабіў ліцейную машыну з штодзённай прадукцыйнасцю ад 12000 да 20000 тыпаў свінцу, дэманструючы вытворчы патэнцыял гэтага метаду працэсу. У 1849 годзе Дж.Дж.Стургіс распрацаваў і вырабіў першую ручную поршневую машыну для ліцця пад ціскам з гарачай камерай, якая была запатэнтавана ў ЗША. У 1885 годзе Мерсен Талер вывучыў папярэднія патэнты і вынайшаў друкаваную машыну для ліцця пад ціскам, якая першапачаткова выкарыстоўвалася толькі для вырабу літых знакаў са свінцу і сплаву волава з нізкай тэмпературай плаўлення. Да 1860-х гадоў ён выкарыстоўваўся для вытворчасці дэталяў для ліцця пад ціскам з цынкавага сплаву. Ліццё пад ціскам атрымала шырокае прымяненне ў прамысловай вытворчасці толькі ў пачатку мінулага стагоддзя, для вырабу касавых апаратаў, патэфонаў, ровараў. У 1904 г. кампанія HH Franklin у Вялікабрытаніі пачала вырабляць шатунныя падшыпнікі для аўтамабіляў з выкарыстаннем метадаў ліцця пад ціскам, стварыўшы прэцэдэнт для прымянення ліцця пад ціскам дэталяў у аўтамабільнай прамысловасці. У 1905 годзе HH Doehler паспяхова распрацаваў машыны для ліцця пад ціскам і адліўкі з цынку, волава і медных сплаваў для прамысловай вытворчасці. Пасля Вагнер распрацаваў пнеўматычную машыну для ліцця пад ціскам з гусінай шыяй для вытворчасці адлівак з алюмініевага сплаву. Гэты тып машыны для ліцця пад ціскам выкарыстоўвае сціснутае паветра для прасоўвання алюмініевага сплаву ў форму праз канал гусінай шыі. Аднак з-за такіх праблем, як герметызацыя і заліпанне канала гусінай шыі, гэтая машына не атрымала шырокага прасоўвання і прымянення. Але гэтая канструкцыя з'яўляецца першай спробай вытворчасці адлівак з алюмініевага сплаву. У 1920-я гады кампанія Kipp у Злучаных Штатах вырабляла механізаваныя машыны для ліцця пад ціскам з гарачай камерай, але вадкасць з алюмініевага сплаву мела тэндэнцыю выклікаць карозію сталёвых кампанентаў машыны для ліцця пад ціскам, што абмяжоўвала вытворчасць алюмініевых сплаваў у ліцейнай камеры з гарачай камерай. ліцейная машына. У 1927 годзе чэшскі інжынер Ёзэф Пфолак сканструяваў машыну для ліцця пад ціскам з халоднай камерай. Дзякуючы аддзяленню тыгля для захоўвання расплаўленых сплаваў ад камеры ўпырску, гэта можа значна павялічыць сілу ўпырску пад высокім ціскам, што робіць яго больш прыдатным для патрабаванняў прамысловай вытворчасці, ухіляючы недахопы пнеўматычнай машыны для ліцця пад ціскам з гарачай камерай і такім чынам, зроблены важны крок наперад у тэхналогіі ліцця пад ціскам. Нараджэнне буйнамаштабных машын для ліцця пад ціскам у 1950-я гады адкрыла шмат новых палёў для прамысловасці ліцця пад ціскам. З развіццём машын для ліцця пад ціскам, працэсаў ліцця пад ціскам, формаў для ліцця пад ціскам і змазачных матэрыялаў сплавы для ліцця пад ціскам таксама эвалюцыянавалі ад свінцовых сплаваў да цынкавых, алюмініевых, магніевых і медных сплаваў і, нарэшце, да ферасплаваў. З бесперапынным павышэннем тэмпературы плаўлення сплаваў для ліцця пад ціскам пашырыўся і дыяпазон прымянення дэталяў для ліцця пад ціскам.

(2) За апошнія паўстагоддзя развіццё прамысловасці ліцця пад ціскам дасягнула значнага прагрэсу. Як новая галіна, яна хутка развіваецца з добрым імпульсам ад 8% да 12% кожны год. У цяперашні час у Кітаі больш за 2600 фабрык ліцця пад ціскам і звязаных з імі прадпрыемстваў, каля 10000 500000 машын для ліцця пад ціскам і штогадовая вытворчасць больш за XNUMX XNUMX тон ліцця пад ціскам. Сярод іх на алюмініевае ліццё прыпадае 67.0%, на цынкавае ліццё — 31.2%, на меднае ліццё — 1.0%, на магніевае ліццё — 0.8%. Сярод фабрык ліцця пад ціскам і звязаных з імі прадпрыемстваў у Кітаі налічваецца больш за 2000 фабрык ліцця пад ціскам, што складае больш за 80% ад агульнай колькасці прадпрыемстваў. Ёсць амаль 398 машын для ліцця пад ціскам і дапаможнага абсталявання прадпрыемстваў, формаў прадпрыемстваў, сыравіны і дапаможных матэрыялаў прадпрыемстваў, што складае 13.7%. Усяго налічваецца 112 навукова-даследчых, універсітэтаў, таварыстваў і іншых падраздзяленняў, што складае 3.8% ад агульнай колькасці. Што тычыцца вытворчасці машын для ліцця пад ціскам, у Кітаі налічваецца каля 20 прадпрыемстваў па вытворчасці машын для ліцця пад ціскам з гадавой вытворчай магутнасцю больш за 1000 адзінак. Прапускная здольнасць машын для ліцця пад ціскам вельмі высокая. Якасць малых і сярэдніх машын для ліцця пад ціскам адносна добрая, у той час як вялікія машыны для ліцця пад ціскам і высокапрадукцыйныя машыны для ліцця пад ціскам з кантролем у рэжыме рэальнага часу па-ранейшаму неабходна імпартаваць. Распрацоўваюцца машыны для ліцця пад ціскам умяшчальнасцю больш за 2000 тон. Розныя сітуацыі паказваюць, што прамысловасць ліцця пад ціскам у Кітаі ўжо даволі вялікая. Аднак у параўнанні з магутнымі краінамі, якія займаюцца ліццём пад ціскам, кітайская прамысловасць ліцця пад ціскам усё яшчэ мае значны разрыў. Маштаб кітайскіх прадпрыемстваў па ліцці пад ціскам адносна невялікі, іх якасць невысокая, іх тэхнічны ўзровень адсталы, а эфектыўнасць вытворчасці нізкая. Хоць Кітай мае пэўную колькасную перавагу ў вытворчасці ліцця пад ціскам у параўнанні з такімі развітымі краінамі, як Злучаныя Штаты і Японія, прадпрыемствы ліцця пад ціскам у Кітаі ў асноўным з'яўляюцца невялікімі фабрыкамі, таму існуе значная розніца ва ўзроўні кіравання і эфектыўнасці працы ў параўнанні да іх. Акрамя таго, хаця якасць малых і сярэдніх машын для ліцця пад ціскам, вырабленых у Кітаі, добрая, вялікія машыны для ліцця пад ціскам і высокапрадукцыйныя машыны для ліцця пад ціскам з кіраваннем у рэжыме рэальнага часу па-ранейшаму неабходна імпартаваць, бо больш за 100 ліцейныя машыны імпартуюцца кожны год. З гэтага відаць, што Кітай нельга лічыць дзяржавай ліцця пад ціскам, ён можа быць толькі дзяржавай ліцця пад ціскам. У апошнія гады з-за хуткага развіцця кітайскай прамысловасці прамысловасць ліцця пад ціскам паступова выйшла на многія рынкі.

(3) Тэндэнцыя развіцця прамысловасці ліцця пад ціскам заключаецца ў тым, што ўвесь працэс ліцця пад ціскам выконваецца на машынах для ліцця пад ціскам. Такім чынам, з попытам на якасць, прадукцыйнасць і пашырэнне прымянення адлівак пад ціскам, новыя і больш высокія патрабаванні былі вылучаны да абсталявання для ліцця пад ціскам. Традыцыйныя машыны для ліцця пад ціскам больш не могуць адпавядаць гэтым патрабаванням. Такім чынам, з'явіліся новыя машыны для ліцця пад ціскам, новыя працэсы і новыя тэхналогіі. Напрыклад, каб ліквідаваць паветраныя адтуліны, усаджвальныя паражніны і сітаватасць унутры адлівак пад ціскам і палепшыць якасць адлівак, з'явілася ліццё пад ціскам з падвойным штампам (таксама вядомае як дакладнасць, хуткасць і шчыльнасць); Для таго, каб адліць пад ціскам адліўкі з убудаванымі дэталямі і дасягнуць вакуумнага ліцця пад ціскам, з'явілася цалкам вертыкальная машына для ліцця пад ціскам з гарызантальным падзелам; Для павышэння хуткасці ўпырску і імгненнага павелічэння сілы ўпырску для эфектыўнага стварэння ціску на расплаўлены сплаў і павышэння шчыльнасці адліўкі была распрацавана трохступеністая машына для ліцця пад ціскам з сістэмай упырску. Напрыклад, у працэсе вытворчасці ліцця пад ціскам, у дадатак да абсталявання аўтаматычным механізмам залівання, аўтаматычнага захопу і аўтаматычнай змазкі, таксама ўсталяваны поўны набор кантрольных прыбораў для выяўлення і кантролю розных параметраў працэсу падчас штампа. працэс ліцця. Гэта прылады для адлюстравання і маніторынгу сілы ўпырску і хуткасці ўпырску, прылады аўтаматычнага кіравання сілай упырску і прымянення электронна-вылічальных машын.

Ningbo Fuerd была заснавана ў 1987 годзе і з'яўляецца вядучай кампаніяй з поўным спектрам паслуг ліццё пад ціскам, ліццё з алюмінія, ліццё пад цынкам, і гравітацыйнае ліццё вытворца. Мы з'яўляемся пастаўшчыком рашэнняў, якія прапануюць шырокі спектр магчымасцей і паслуг, якія ўключаюць інжынерную падтрымку, праектаванне, Формы, складаны ЧПУ, насычэнне, галоўка, храмаванне, парашковае пакрыццё, паліроўка, зборка і іншыя паслугі па аздабленні. Мы будзем працаваць з вамі як з партнёрамі, а не проста з пастаўшчыкамі.