Аналіз і вырашэнне паверхневых дэфектаў у адліўках пад ціскам з алюмініевага сплаву

Рэзюмэ асноўных прычын павярхоўных дэфектаў адлівак з літых сплаваў пад ціскам: заліванне, халоднае замыканне, лушчэнне, бурбалкі, лятучыя матэрыялы, шлакавыя ўключэнні, пары, дэфармацыі, гарачыя расколіны, гарачаломкасць, западзіны, расколіны пры пашырэнні, дэфармацыя, слізістыя абалонкі, адтуліны ўсаджвання , расколіны, уцечкі, праслойкі, прымешкі, патокі, бурбалкі, расколіны і г.д.

Кароткі змест асноўных прычын дэфектаў паверхні ў адліўкі пад ціскам з літых сплаваў:

Аналіз дэфектаў у адліўках пад ціскам

Асноўныя характарыстыкі: метал быў астуджаны і зацвярдзеў перад запаўненнем паражніны формы, або вага зачэрпнутага металу недастатковая. Магчымыя прычыны: 1. Ціск металу занадта нізкі. 3. Хуткасць першай ступені занадта нізкая (метал занадта хутка астывае ў цыліндры ўпырску) 6. Кропка пераключэння першай/другой ступені занадта позна. 7. Няправільная налада запаволення. 8. Хуткасць другой ступені занадта нізкая. 14. Ін'екцыйная маса лыжкі матэрыялу ўстаноўлена няправільна. 15. Ён забіты ў порце ін'екцыі. 16. Закаркавана на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы перакрыты. 24. Аперацыйны цыкл нерэгулярны. 28. Алей для змазкі пуансона занадта нізкі/пуансон затрымаўся. 29. Форма занадта халодная. 31. Цвіль распыляецца занадта шмат. 36. Вакуумная ўцечка. 37. Вакуум адкрыты занадта рана / позна. 38. Выцяжны канал і/або пераліўны порт неэфектыўныя. 41. Унутраны варот і гарызантальны варот неэфектыўныя Дрэнная канструкцыя літніка (мясцовыя часткі формы могуць быць занадта халоднымі). 42. Цеплавы кантроль пунктаў нагрэву і ахалоджвання. 43. Цяжкасць фарміравання геаметрычнай формы адліўкі. 44. Метал занадта гарачы/халодны. 46. Няправільныя характарыстыкі металу.

Галоўная асаблівасць: калі дзве ніткі расплаўленага металу сустракаюцца, інтэрфейс ужо кандэнсуецца.

Магчымыя прычыны: 1. Ціск металу занадта нізкі. 3. Хуткасць першай ступені занадта нізкая. 6. Кропка пераключэння першай/другой ступені надыходзіць занадта позна (3.6: Метал можа страціць занадта шмат цяпла ў папярочным канале і паражніны формы). 7. Няправільная налада запаволення. 8. Хуткасць другой ступені занадта нізкая. 14. Няправільная ўстаноўка масы ўпырску лыжкі. 15. Порт ін'екцыі заблакаваны. 16. Канал патоку колькаснай печы заблакаваны (14.15.16: пры выкарыстанні папярэдняга напаўнення занадта шмат металу можа прывесці да таго, што кропка пераключэння першай/другой ступені будзе занадта позняй, таму метал ужо занадта халодны да другой ступені ). 24. Аперацыйны цыкл не нармальны. 28. Недастаткова алею для змазкі пуансона/пуансон затрымаўся. 29. Форма занадта халодная. 31. Цвіль распыляецца занадта шмат. 36. Вакуумная ўцечка. 37. Вакуум адкрыты занадта рана / позна. 38. Няспраўнасць выпускнога канала і/або пераліўнага порта (36.37.38: можа паўплываць на рэжым напаўнення) 41. Дрэнная канструкцыя ўнутранай засаўкі і папярочнай засаўкі: 42. Дрэнны цеплавы кантроль кропак нагрэву і астуджэння. 44. Метал занадта гарачы/халодны. 46. Няправільныя характарыстыкі металу.

Асноўныя асаблівасці: Дрэнны кантроль канчатковай кропкі ўпырску або дрэнная канструкцыя засаўкі і лейца могуць ствараць напластаванне металу або аксідную плёнку.

Магчымыя прычыны: 2. Ціск металу занадта высокі (падчас запаўнення формы пашырэнне формы можа выклікаць расслаенне паверхні адліўкі). 3. Хуткасць першай ступені занадта нізкая. 4. Хуткасць першай ступені занадта высокая. 5. Кропка пераключэння першай/другой ступені занадта ранняя. 6. Кропка пераключэння першай/другой ступені занадта позна (пры папярэднім напаўненні можа ўтварыцца акісляльны пласт) 10. Занадта ранняе павышэнне. 13. Занадта высокае павышэнне. 14. Няправільная ўстаноўка масы ўпырску саўка для матэрыялу. 15. Закаркаванне порта ін'екцыі. 16. Засор на праточным канале колькаснай печы. 17. Засор трубаправода колькаснай печы. 23. Нізкая сіла фіксацыі/занадта малы танаж машыны (пасля запаўнення паражніны працягвайце падаваць, у выніку чаго форма адчыняецца з-за сілы). 28. Недастатковая колькасць змазкі на пуансоне/прыліпанне пуансона (перарывістае або нераўнамернае запаўненне паражніны). 41. Дрэнная канструкцыя ўнутранага варота і папярочнага варот (Дрэнная канструкцыя бегуна можа выклікаць напластаванне ў працэсе запаўнення паражніны). 47. У расплаўленым матэрыяле ў печы ёсць акід.

Галоўная асаблівасць: калі форма адчыняецца, газ, які знаходзіцца ўнутры адліўкі, выпукаецца да слабой абалонкі адліўкі, што адбываецца з-за пашырэння сціснутага газу.

Магчымыя прычыны: 3. Хуткасць першай ступені занадта нізкая. 4. Хуткасць першай ступені занадта высокая (3.4: Няправільная хуткасць першай ступені можа прывесці да траплення паветра ў метал). 5. Кропка пераключэння першай/другой ступені занадта ранняя. 6. Кропка пераключэння першай/другой ступені занадта позна. 14. Ін'екцыйная маса лыжкі матэрыялу ўстаноўлена няправільна. 15. Ён заблакаваны ў порце ін'екцыі. 16. Перакрываецца на праточным канале колькаснай печы. 18. Час застывання занадта вялікі/кароткі. 21. Затрымка выкіду занадта малая. 28. На пуансоне занадта мала змазкі/пуансон затрымаўся (Прыліпанне пуансона можа выклікаць уцягванне паветра або змену хуткасці падчас запаўнення паражніны на першым этапе). 30. Цвіль таксама гарачая. 36. Вакуумная ўцечка. 37. Вакуумнае адкрыццё занадта рана / позна. 38. Няспраўнасць выпускнога і/або пераліўнага порта. 39. Дрэнная паліроўка паверхні прэс-формы/ін'екцыйнага цыліндру (пашкоджаны ін'екцыйны цыліндр можа быць крыніцай зацягвання паветра). 41. Дрэнная канструкцыя ўнутраных і папярочных варот. 42. Дрэнны кантроль цеплаправоднасці пунктаў нагрэву і астуджэння. 44. Метал занадта гарачы/халодны.

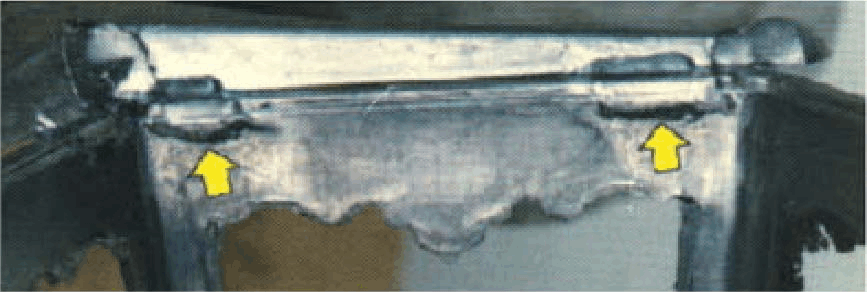

Асноўныя характарыстыкі: Калі запаўненне паражніны завершана, ціск металу, які дзейнічае на праецыраваны ўчастак паверхні адліўкі, занадта вялікі (як паказана на манометры), а сіла, якая перадаецца на паверхню раздзялення, большая за сілу заціску машына. Гэтая сіла адкрывае форму і прымушае метал выцякаць.

Магчымыя прычыны: 2. Ціск металу занадта высокі (праверце працоўнае акно крывой P-Q2, каб пераканацца, што ціск і плошча праекцыі не могуць быць занадта высокімі). 7. Няправільная налада запаволення. 9. Хуткасць другой ступені занадта высокая (звычайна змены хуткасці другой ступені ўплываюць на ціск металу). 10. Наддув занадта рана. 13. Ціск занадта высокі. 19. Замыкаючы механізм/накіроўвалая стойка не ў парадку. 23. Сіла фіксацыі занадта нізкая/танаж машыны занадта малы (што можа імгненна выклікаць пашкоджанне цягі або раптоўнае парэпанне пласціны сядзення формы). 25. У форме ёсць уцечка вады/вадаправоднай трубы (падобныя прычыны выклікаюць раптоўнае ўспышку. Вада на паверхні паражніны формы становіцца вадзяной парай, што можа выклікаць сур'ёзную ўспышку). 31. Форма апырскваецца занадта моцна (вада на паверхні паражніны формы становіцца вадзяной парай, што можа выклікаць сур'ёзную ўспышку). 35. Паверхня прэс-формы забруджана/адгезія металу. 39. Дрэнная паліроўка паверхні прэс-формы/цыліндра для ін'екцый (калі структура формы і паліроўка дрэнныя, форма можа не зачыняцца шчыльна). 41. Дрэнная канструкцыя ўнутраных і папярочных варот. 44. Метал занадта гарачы/халодны (калі метал вельмі гарачы, цвіль больш схільная ўспышкі).

Асноўныя характарыстыкі: метал занадта моцна астуджаецца ў ін'екцыйным цыліндры, што прыводзіць да ўпырску астуджаных фрагментаў пласта ў паражніну формы. Людзі часта бачаць вачыма гэтыя аскепкі і белыя плямы на паверхні адліўкі.

Магчымыя прычыны: 3. Хуткасць першай ступені занадта нізкая (нізкая хуткасць напаўнення металам можа павялічыць адукацыю фрагментаў астуджальнага пласта ў цыліндры ўпырску). 8. Хуткасць другой ступені занадта нізкая. 15. Ён забіты ў порце ін'екцыі. 16. На праточным канале колькаснай печы ёсць перашкоды (15.16: Асноўная прычына аскепкаў металу). 17. Трубаправод колькаснай печы перакрыты. 24. Аперацыйны цыкл ненармальны. 29. Форма занадта халодная. 31. Цвіль распыляецца занадта шмат. 41. Канструкцыя ўнутраных і папярочных варот дрэнная. 42. Кантроль цеплаправоднасці пунктаў нагрэву і астуджэння дрэнны. 44. Метал занадта гарачы/халодны (занадта халодны). 46. Тэхнічныя характарыстыкі металу няправільныя (склад металу можа прывесці да зацвярдзення некаторых металаў у цыліндры ўпырску пры высокіх тэмпературах).

Галоўная асаблівасць: гэты дэфект узнікае, калі выкарыстоўваецца занадта шмат алею для пуансона.

Магчымыя прычыны: 24. Нерэгулярны працоўны цыкл (форма і цыліндр для ўпырску могуць быць занадта халоднымі). 27. Залішняя змазка для перфаратара. 29. Форма занадта халодная.

Галоўная асаблівасць: гэты дэфект выкліканы паветрам, якое заварочваецца ўнутры адліўкі, што можа кантралявацца дрэннай канчатковай кропкай упырску і дрэннай канструкцыяй засаўкі і лейца.

Магчымыя прычыны: 3. Хуткасць першай ступені занадта нізкая. 4. Хуткасць першай ступені занадта высокая. 5. Кропка пераключэння першай/другой ступені занадта ранняя. 6. Кропка пераключэння першай/другой ступені занадта позна. 8. Хуткасць другой ступені занадта нізкая (працэнт цвёрдых часціц падчас запаўнення паражніны занадта высокі, і хуткасць другой ступені можа быць звязана з паветранымі адтулінамі). 11. Павышэнне занадта позна. 12. Узмацненне занадта нізкае (11.12: Узмацненне можа быць выкарыстана для памяншэння некаторых паветраных адтулін). 14. Няправільная ўстаноўка масы ўпырску лыжкі для матэрыялу. 15. Ён забіты ў порце ін'екцыі. 16. Закаркавана на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы заблакаваны (14.15.16.17: Змена гучнасці можа паўплываць на паскарэнне хвалі і кропку пераключэння першага/другога ўзроўню). 24. Аперацыйны цыкл нерэгулярны. 28. На пуансоне занадта мала змазачнага алею/пуансон затрымаўся. 29. Форма занадта халодная (24.29: Пры запаўненні паражніны формы, калі форма занадта халодная, паветра можа быць перакрыты, калі дзве ніткі металу сустракаюцца, што падобна на халоднае адключэнне). 31. Цвіль распыляецца занадта шмат. 36. Вакуумная ўцечка. 37. Вакуум адкрываецца занадта рана/позна. 38. Выпускныя і/або пераліўныя адтуліны няспраўныя (36.37.38: паражніна формы змяшчае паветра). 41. Дрэнная канструкцыя ўнутранай засаўкі і папярочнай засаўкі (напрыклад, размешчаная на краі цыліндру ўпырску і ніжняга верхняга стрыжня, што можа выклікаць трапленне паветра ў метал). 43. Цяжкасць фарміравання геаметрычнай формы адлівак. 44. Метал занадта гарачы/халодны.

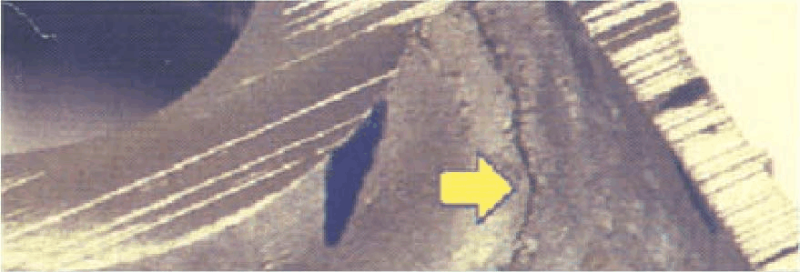

Асноўныя асаблівасці: недастатковы нахіл або ўвагнутая бок паверхні цягі можа прывесці да пашкоджання паверхні адліўкі падчас выкіду, а змяненне тэмпературы падчас выкіду можа паменшыць напружанне. Яшчэ адна прычына - дрэнная шурпатасць паверхні формы.

Магчымыя прычыны: 18. Час зацвярдзення занадта вялікі/кароткі (астуджэнне і ўсаджванне адліўкі могуць прывесці да таго, што адліўка затрымаецца ў форме, напрыклад, можа заставацца ў форме на працягу доўгага часу). 19. Замыкаючы механізм/накіроўвалая стойка не ў парадку. 20. Сіла выштурхоўвання занадта вялікая. 21. Затрымка выкіду занадта малая. 22. Затрымка выкіду занадта вялікая. 30. Форма занадта гарачая (пры выкідзе металу ён будзе занадта мяккім, і можа таксама адбыцца прыліпанне да формы). 32. Недастатковае распыленне цвілі. 33. Няправільны тып распылення цвілі. 34. Нізкая канцэнтрацыя антыаддзяляльніка. 35. Брудная/металічная адгезія на паверхні формы (металічная адгезія з'яўляецца прыкметай таго, што форма занадта гарачая, што можа выклікаць іншыя праблемы, такія як выцягванне і прыліпанне). 39. Дрэнная паліроўка паверхні прэс-формы/ін'екцыйнага цыліндру. 40. Недастатковы нахіл або ўвагнутасць бакоў паверхні малюнка. 41. Дрэнная канструкцыя ўнутранага засаўкі і папярочнага засаўкі (кавітацыя і эрозія могуць выклікаць хуткае пашкоджанне сталі формы, а таксама могуць выклікаць выцягванне). 42. Дрэнны кантроль цеплаправоднасці кропак нагрэву і астуджэння (супрацьлеглы бок унутранага варота можа быць крыніцай гарачага вузла). 43. Цяжкасць фарміравання геаметрычнай формы адліўкі. 44. Метал занадта гарачы/халодны.

Галоўная асаблівасць: прычына гэтага дэфекту ў тым, што расколіны зацвярдзення ўзнікаюць у месцы, дзе трываласць металу на разрыў падчас усаджвання пры зацвярдзенні з'яўляецца найгоршай, што відаць з паверхні металу (не па тэрмічнай далікатнасці).

Магчымыя прычыны: 1. Ціск металу занадта нізкі. 7. Няправільная налада запаволення. 8. Хуткасць другой ступені занадта нізкая. 9. Хуткасць другой ступені занадта высокая. 11. Ціск занадта позна. 12. Ціск занадта нізкі. 14. Ін'екцыйная маса лыжкі матэрыялу ўстаноўлена няправільна. 15. Ён заблакаваны ў порце ін'екцыі. 16. Перакрываецца на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы перакрыты (15.16.17: пры выкарыстанні папярэдняга напаўнення кропка пераключэння першай/другой ступені зменіцца, што можа выклікаць змены ў пярэднім канцы напаўняльніка ў розных частках формы) . 24. Нерэгулярны працоўны цыкл (што можа выклікаць нестабільную тэмпературу формы). 28. Недастаткова змазкі для пуансона/прыліпанне пуансона. 30. Форма занадта гарачая. 32. Недастатковае распыленне цвілі. 41. Дрэнная канструкцыя ўнутранай брамы і папярочнай брамы. 42. Дрэнны кантроль цеплаправоднасці пунктаў нагрэву і астуджэння. 43. Цяжкасць фарміравання геаметрычнай формы адліўкі. 44. Метал занадта гарачы/халодны. 45. Метал забруджаны або брудны. 46. Характарыстыкі металу няправільныя. 47. У расплаўленым матэрыяле ў печы ёсць акід.

Асноўная асаблівасць: склад сплаву застаецца ніжэй за высокатэмпературную зону пасля зацвярдзення, у выніку чаго метал занадта слабы. Калі адліўка астывае (і сціскаецца), гэта можа выклікаць расколіны ў месцах з высокім напружаннем. Увага: гэты дэфект узнікае адначасова з тэрмічным парэпанне.

Магчымыя прычыны: 18. Час застывання занадта вялікі/кароткі. 20. Сіла выштурхоўвання занадта вялікая. 21. Затрымка выкіду занадта малая. 22. Затрымка выкіду занадта вялікая (18.20.21.22: Рэгуляванне гэтых параметраў можа вырашыць праблему, але не закранае першапрычыну). 30. Форма занадта гарачая. 32. Распылення цвілі недастаткова. 40. Вугал цягі недастатковы або борт ўвагнуты (пашкоджаны пры катапультаванні). 42. Дрэнны цеплавы кантроль пунктаў нагрэву і астуджэння. 44. Метал занадта гарачы/халодны (можа выклікаць перагрэў у некаторых частках формы і перагрэў у некаторых месцах адліўкі). 45. Забруджванне або бруд металам. 46. Няправільныя спецыфікацыі металу (45.46: Празмернае ўтрыманне Fe, Cu і Zn можа выклікаць тэрмічную далікатнасць).

Асноўныя характарыстыкі: Дэпрэсія выклікана усаджвальнымі адтулінамі, блізкімі да паверхні адліўкі, якія руйнуюцца ў бок усаджвальнай адтуліны падчас застывання. Ўвагнутасці, як і усаджвальныя дзіркі, узнікаюць з-за дрэннага кантролю тэмпературы формы, бо лакальны перагрэў можа ўтварыць паглыбленні.

Асноўныя прычыны: 1. Ціск металу занадта нізкі. 7. Няправільная налада запаволення. 8. Хуткасць другой ступені занадта нізкая. 9. Хуткасць другой ступені занадта высокая. 11. Ціск занадта позна. 12. Ціск занадта нізкі (11.12: Немагчыма папоўніць. Часам яго немагчыма папоўніць з-за становішча ўнутранага засаўкі). 14. Ін'екцыйная маса лыжкі матэрыялу ўстаноўлена няправільна. 15. Ён заблакаваны ў порце ін'екцыі. 16. Перакрываецца на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы перакрыты. 24. Аперацыйны цыкл нерэгулярны. 26. Прылада ацяплення/ахалоджвання працякае алеем (Акрамя таго, уцечка з алейнага цыліндра, у які ўстаўляецца стрыжань, таксама можа прывесці да таго, што алей на паверхні паражніны формы з'явіцца, выклікаючы ўвагнутасці. 30. Форма занадта гарачая. 32. Распыленне формы не дастаткова 41. Канструкцыя ўнутранай засаўкі і папярочнай засаўкі дрэнная 42. Кантроль цеплаправоднасці кропак нагрэву і ахалоджвання дрэнны 43. Геаметрычную форму адліўкі цяжка сфармаваць 44. Метал занадта гарачы/халодны 45. Метал забруджаны або брудны 46. Тэхнічныя характарыстыкі металу няправільныя 47. У расплаўленым матэрыяле ў печы ёсць накіп.

Асноўныя характарыстыкі: у адліўцы ёсць пары, якія выкідваюцца да канца зацвярдзення, а захоплены газ пашыраецца вонкі ўздоўж няўстойлівых частак, разбіваючы метал.

Асноўныя прычыны: 3. Хуткасць першай ступені занадта нізкая. 4. Хуткасць першай ступені занадта высокая. 5. Кропка пераключэння першай/другой ступені занадта ранняя (3.4.5: Асноўная прычына паступлення паветра). 14. Ін'екцыйная маса лыжкі матэрыялу ўстаноўлена няправільна. 15. Ён заблакаваны ў порце ін'екцыі. 16. Ён заблакаваны на праточным канале колькаснай печы (14.15.16: асадак матэрыялу занадта тоўсты і можа пашырыцца і трэснуць). 17. Засор трубаправода ў колькаснай печы. 18. Занадта вялікі/малы час застывання. 21. Занадта кароткая затрымка выкіду. 25. Уцечка вады з цвілі/вадаправоднай трубы. 26. Уцечка алею для нагрэву/ахалоджвання прэс-формы. 27. Залішняя колькасць змазачнага алею ў пуансоне (25.26.27: Асноўная прычына захопу газу). 30. Цвіль занадта гарачая. 32. Недастатковае распыленне цвілі. 36. Вакуумная ўцечка. 37. Вакуумнае адкрыццё занадта рана/занадта позна. 38. Няспраўнасць выпускнога і/або пераліўнага порта. 41. Дрэнная канструкцыя ўнутраных і папярочных брамаў. 42. Дрэнны кантроль цеплаправоднасці пунктаў нагрэву і астуджэння. 43. Цяжкасць фарміравання геаметрычнай формы адлівак (часта ўзнікае пры таўшчыні сценкі). 44. Метал занадта гарачы/халодны

Асноўныя характарыстыкі: пасля выкіду адліўкі адбываецца дэфармацыя падчас астывання да пакаёвай тэмпературы. Асноўнай прычынай з'яўляецца геаметрычная форма або склад сплаву пэўнай часткі адліўкі. Зніжэнне тэмпературы падчас выкіду можа звесці да мінімуму дэфармацыю. Нераўнамерная тэмпература формы - адна з асноўных прычын гэтага дэфекту.

Асноўныя прычыны: 18. Час застывання занадта вялікі/кароткі. 21. Затрымка выкіду занадта малая. 22. Затрымка выкіду занадта вялікая. 24. Працоўны цыкл не нармальны (дрэнны кантроль тэмпературы). 30. Форма занадта гарачая. 32. Распылення цвілі недастаткова. 33. Няправільны тып распылення формы. 34. Канцэнтрацыя раздзяляльнага агента занадта нізкая. 40. Ухіл паверхні асадкі недастатковы або ўвагнуты. 41. Канструкцыя ўнутраных і папярочных варот дрэнная. 42. Кантроль цеплаправоднасці кропак нагрэву і ахалоджвання дрэнны (Дрэнны рэжым напаўнення можа выклікаць канцэнтрацыю цеплавой нагрузкі ў некаторых месцах формы). 43. Геаметрычную форму адліўкі цяжка сфармаваць. 44. Метал занадта гарачы/халодны. 46. Спецыфікацыя металу няправільная.

Асноўныя характарыстыкі: Хімічнае ўздзеянне і сіла счаплення алюмініевага сплаву са стальной формай, што можа прывесці да разрыву адліўкі падчас выкіду. Змяненне складу сплаву і зніжэнне тэмпературы металу або формы можа паменшыць адгезію формы.

Асноўныя прычыны: 2. Занадта высокі ціск металу. 5. Кропка пераключэння першай/другой ступені занадта ранняя (папярэдняе запаўненне часам можа дапамагчы паменшыць прыліпанне цвілі ў пэўных месцах). 9. Хуткасць другой ступені занадта высокая (у некаторых прыкладах змяненне хуткасці металу можа павялічыць цеплааддачу ў праблемную зону). 15. Ён заблакаваны ў порце ін'екцыі. 16. Ён перакрыты на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы заблакаваны (15.16.17: Змены аб'ёму могуць змяніць фактычную кропку пераключэння першага/другога ўзроўню. Гэта можа змяніць статус размеркавання цяпла формы). 30. Форма занадта гарачая. 32. Распылення цвілі недастаткова. 33. Няправільны тып распылення формы. 34. Канцэнтрацыя раздзяляльнага агента занадта нізкая. 39. Дрэнная паліроўка паверхні прэс-формы/цыліндру для ін'екцый (магчыма, трэба будзе паліраваць форму). 41. Канструкцыя ўнутраных і папярочных варот дрэнная. 42. Кантроль цеплаправоднасці пунктаў нагрэву і астуджэння дрэнны. 44. Метал занадта гарачы/халодны. 46. Тэхнічныя характарыстыкі металу няправільныя. Калі ўтрыманне Fe ніжэй стандарту 0.6-0.7%, гэта можа выклікаць прыліпанне цвілі.

Асноўная асаблівасць: гэты дэфект выкліканы памяншэннем аб'ёму металу падчас зацвярдзення і недахопам дадатковага металу перад зацвярдзеннем. Мясцовы перагрэў можа выклікаць канцэнтрацыю усаджвальных паражнін у пэўных месцах, гл. "паглыбленні".

Асноўныя прычыны: 1. Ціск металу занадта нізкі. 7. Няправільная налада запаволення. 8. Хуткасць другой ступені занадта нізкая. 9. Хуткасць другой ступені занадта высокая. 11. Ціск занадта позна. 12. Занадта нізкі ціск. 14. Ін'екцыйная маса лыжкі матэрыялу ўстаноўлена няправільна. 15. Ён заблакаваны ў порце ін'екцыі. 16. Перакрываецца на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы заблакаваны (14.15.16.17: Пры наддуве можа адбыцца ўсаджванне, калі асадка занадта тонкая) . 24. Ненармальны працоўны цыкл. 28. Недастаткова змазкі для пуансона/прыліпанне пуансона. 30. Цвіль занадта гарачая. 32. Недастатковае распыленне цвілі. 41. Дрэнная канструкцыя ўнутраных варот і папярочных варот (паляпшэнне канструкцыі ўнутраных варот і папярочных варот можа палепшыць запаўненне пэўных участкаў). 42. Дрэнны цеплавы кантроль пунктаў нагрэву і астуджэння. 43. Цяжкасць фарміравання геаметрычнай формы адліўкі. 44. Метал занадта гарачы/халодны. 45. Металічныя забруджвання або бруд (усаджванне звязана з аксідамі і дзындрамі) . 46. Няправільныя характарыстыкі металу. 47. У расплаўленым матэрыяле ў печы ёсць накіп.

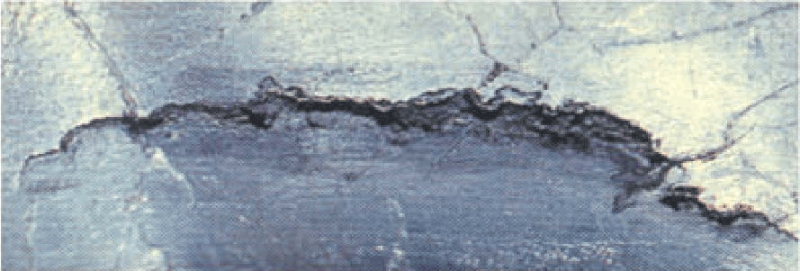

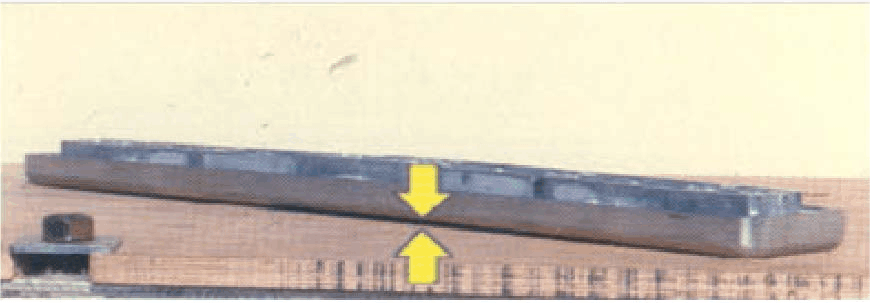

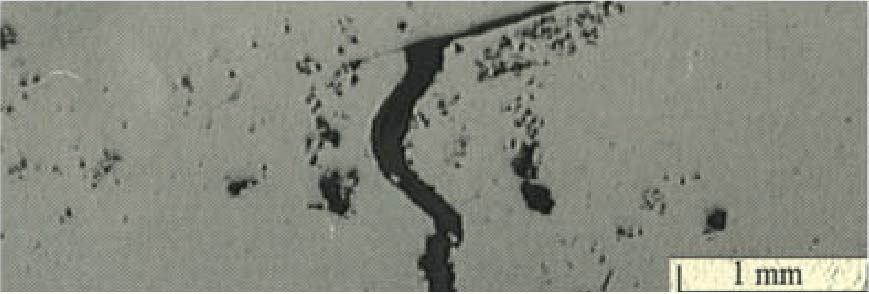

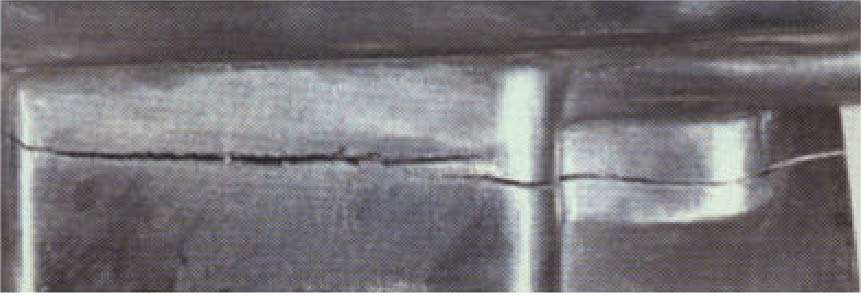

Асноўныя характарыстыкі: Гэты дэфект выкліканы бесперапынным цеплавым пашырэннем стальной паверхні штампа падчас выкарыстання. Празмерная халодная плашка і стомленасць плашкі паскараюць гэты вынік.

Асноўныя прычыны: 2. Занадта высокі ціск металу. 7. Няправільная налада запаволення. 13. Занадта высокае павышэнне ціску. 24. Працоўны цыкл не нармальны (форма занадта халодная). 29. Форма занадта халодная. 30. Форма занадта гарачая. 31. Цвіль распыляецца занадта шмат. 41. Канструкцыя ўнутраных і папярочных варот дрэнная. 42. Кантроль цеплаправоднасці пунктаў нагрэву і астуджэння дрэнны. 43. Геаметрычную форму адліўкі цяжка сфармаваць. 44. Метал занадта гарачы/халодны

Асноўныя характарыстыкі: прычына ўцечкі адліўкі заключаецца ў наяўнасці перакрыццяў або злучэнняў аксідаў або некалькіх адтулін, злучаных, каб утварыць маршрут, які можа працякаць. Уважлівы агляд месца ўцечкі можа выявіць мноства прычын уцечкі.

Асноўныя прычыны: 1. Ціск металу занадта нізкі. 3. Хуткасць першай ступені занадта нізкая. 4. Хуткасць першай ступені занадта высокая. 5. Кропка пераключэння першай/другой ступені занадта ранняя. 6. Кропка пераключэння першай/другой ступені надыходзіць занадта позна (у перыяд папярэдняга запаўнення зацвярдзелы метал у папярочнай засаўцы, унутранай засаўцы і поласці можа парушыць рэжым запаўнення, а створаныя фрагменты астуджальнага пласта таксама могуць выклікаць уцечку). 7. Няправільная налада запаволення. 8. Хуткасць другой ступені занадта нізкая. 11. Ціск занадта позна. 12. Занадта нізкі ціск (Ціск акумулятара энергіі машыны можа быць нізкім або контур павышэння можа працаваць неэфектыўна). 14. Няправільная ўстаноўка масы ўпырску лыжкі для матэрыялу. 15. Ён забіты ў порце ін'екцыі. 16. Закаркавана на праточным канале колькаснай печы. 17. Трубаправод колькаснай печы заблакаваны (14.15.16.17: Адхіленне першай/другой кропкі пераключэння металу ў папярочным канаце і паражніны формы можа быць выклікана паветраным абкручваннем перад запаўненнем цыліндру ўпырску). 25. У прэс-форме ёсць уцечка вады/вадаправоднай трубы. 26. Прылада нагрэву/астуджэння алею ў прэс-форме працякае. 27. У пуансоне занадта шмат змазачнага алею. 28. Недастаткова змазкі ў пуансоне/пуансон заліпае. 29. Форма занадта халодная. 30. Форма занадта гарачая. 31. Цвіль распыляецца занадта шмат (25.26.27.28.30.31: Корань сітаватасці). 36. Вакуумная ўцечка. 37. Вакуумнае адкрыццё занадта рана/занадта позна. 38. Няспраўнасць выпускнога і/або пераліўнага порта. 39. Дрэнная паліроўка паверхні прэс-формы/ін'екцыйнага цыліндру. 41. Дрэнная канструкцыя ўнутранай брамы і папярочнай брамы. 42. Дрэнны кантроль цеплаправоднасці пунктаў нагрэву і астуджэння. 43. Цяжкасць фарміравання геаметрычнай формы адліўкі. 44. Метал занадта гарачы/халодны. 45. Метал забруджаны або брудны. 46. Няправільныя характарыстыкі металу. 47. Дроссы ў расплаўленым матэрыяле ў печы (45.46.47: Змена складу металу або спецыфікацый можа палепшыць яго герметычнасць пад ціскам).

Асноўныя асаблівасці: аксідная плёнка і накіп у паражніны формы, або часціцы ў металічнай вадкасці, або празмерная колькасць раздзяляльнага агента для формы могуць выклікаць змяненне колеру паверхні. Падобным чынам гэта можа быць выклікана мясцовым пераахаладжэннем формы, што прыводзіць да з'яўлення чорных плям або разводаў на паверхні адліўкі.

Асноўныя прычыны: 6. Кропка пераключэння першай/другой ступені надыходзіць занадта позна (калі выкарыстоўваецца папярэдняе напаўненне, метал можа быць занадта халодным і выклікаць каляровыя плямы або ўсаджванне на паверхні адліўкі). 25. У прэс-форме ёсць уцечка вады/вадаправоднай трубы. 26. У прыладзе алею для нагрэву/ахалоджвання прэс-формы ёсць уцечка. 27. У пуансоне занадта шмат змазачнага алею. 29. Форма занадта халодная. 31. Форма апырскваецца занадта шмат (паверхня формы занадта халодная або занадта шмат раздзяляльнага агента). 33. Няправільны тып распылення цвілі. 35. Брудная паверхня цвілі/адгезія металу. 42. Дрэнны кантроль цеплаправоднасці ў кропках нагрэву і астуджэння. 44. Метал занадта гарачы/халодны (некаторыя вадкія фазы металу могуць спачатку зацвярдзець на паверхні падчас запаўнення паражніны формы). 45. Метал забруджаны або брудны. 46. Няправільная спецыфікацыя металу. 47. У расплаўленым матэрыяле ў печы ёсць накіп.

Асноўныя асаблівасці: Падчас запаўнення паражніны формы ў засаўцы ўтвараецца металічная праслойка (фрагменты астуджальнага пласта). Пры выдаленні вароты з адліўкі на папярочным разрэзе варот будуць бачныя відавочныя няроўныя праслойкі.

Асноўныя прычыны: 6. Кропка пераключэння першай/другой ступені занадта позна (нізкая хуткасць напаўнення металам можа павялічыць адукацыю фрагментаў астуджальнага пласта ў цыліндры ўпырску). 29. Форма занадта халодная. 31. Форма занадта моцна распылена (пры запаўненні паражніны, калі ўнутраны варот не цалкам зацвярдзее, з'явяцца фрагменты астуджаючага пласта). 41. Дрэнная канструкцыя ўнутраных і папярочных варот. 43. Цяжкасць фарміравання геаметрычнай формы адліўкі. 44. Метал занадта гарачы/халодны. 45. Метал забруджаны або брудны. 46. Няправільная спецыфікацыя металу. 47. У расплаўленым матэрыяле ў печы ёсць накіп.

Асноўныя характарыстыкі: асноўнымі прычынамі такіх дэфектаў з'яўляюцца бруд або забруджвання металу, а таксама дрэнныя працэсы плаўлення.

Асноўныя прычыны: 15. Закаркаванне порта ўпырску. 16. Засор на праточным канале колькаснай печы. 17. Закаркаванне трубаправода колькаснай печы (15.16.17: Метал, застылы ў гэтых месцах, будзе праштурхоўвацца ў ін'екцыйны цыліндр, а затым адлівацца пад ціскам). 35. Адгезія бруду/металу на паверхні формы. 44. Метал занадта гарачы/халодны. 45. Метал забруджаны або брудны. 46. Няправільная спецыфікацыя металу. 47. У расплаўленым матэрыяле ў печы ёсць акід.

Галоўная асаблівасць: калі адліўка выкідваецца, ціск, які аказваецца эжекторным штыфтом на паверхню адліўкі, занадта вялікі.

Асноўныя прычыны: 18. Час застывання занадта вялікі/кароткі. 20. Сіла выштурхоўвання занадта вялікая (прыліпанне да формы таксама можа выклікаць пашкоджанне верхняй часткі, гл. прыліпанне да формы). 21. Затрымка выкіду занадта малая. 22. Затрымка выкіду занадта вялікая. 24. Цыкл працы не нармальны. 29. Форма занадта халодная. 30. Форма занадта гарачая. 32. Распылення цвілі недастаткова. 33. Няправільны тып распылення формы. 34. Канцэнтрацыя раздзяляльнага агента занадта нізкая. 39. Дрэнная паліроўка паверхні прэс-формы/цыліндру для ін'екцый. 40. Недастатковы нахіл цяглай паверхні або ўвагнуты бок (розніца ў становішчы штока эжектора можа прывесці да пашкоджання верху). 42. Дрэнны цеплавы кантроль пунктаў нагрэву і астуджэння. 43. Цяжкасць фарміравання геаметрычнай формы адлівак. 44. Метал занадта гарачы/халодны. 46. Няправільныя характарыстыкі металу

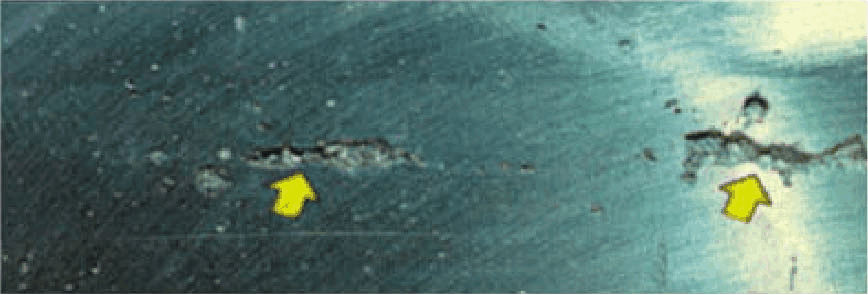

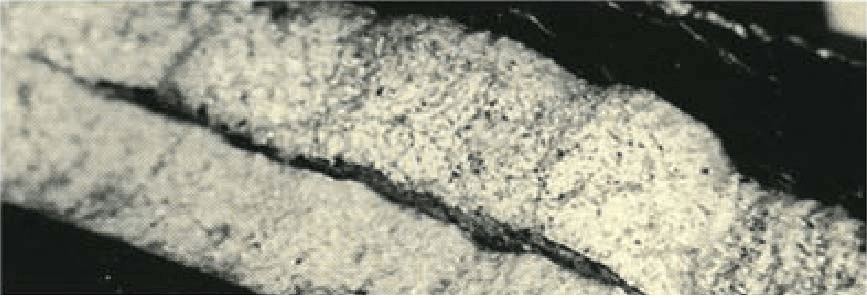

Асноўныя характарыстыкі: расплаўлены метал непасрэдна прамывае паверхню сталі формы, выклікаючы эрозію. Турбулентнасць стварае вакуум у зоне нізкага ціску патоку металу, які можа парушыць паверхню формы і выклікаць кавітацыйную карозію.

Асноўныя прычыны: 8. Хуткасць другой ступені занадта нізкая (паток металу не распыляецца). 9. Хуткасць другой ступені занадта высокая (паток металу зноў ператвараецца ў паток зацвярдзелых часціц). 29. Форма занадта халодная. 31. Форма распылена занадта шмат (29.31: Метал, кандэнсаваны ў папярочных і ўнутраных засаўках, змяняе эфектыўную плошчу паверхні папярочных і ўнутраных засаў). 39. Дрэнная паліроўка паверхні прэс-формы/ін'екцыйнага цыліндру. 41. Дрэнная канструкцыя ўнутранай брамы і папярочнай брамы. 42. Дрэнны цеплавы кантроль пунктаў нагрэву і астуджэння. 44. Метал занадта гарачы/халодны. 45. Метал забруджаны або брудны

Асноўныя асаблівасці: Пашкоджанне адліўкі, выкліканае механічным уздзеяннем падчас адкрыцця або выкіду формы, якое з'яўляецца прычынай расколін адліўкі. А гарачыя расколіны і павярхоўныя расколіны належаць да ўсаджвальнага тыпу, і, акрамя такіх расколін, тэрмічная далікатнасць таксама знаходзіцца па-за імі.

Асноўныя прычыны: 18. Час застывання занадта вялікі/кароткі. 19. Механізм фіксацыі/накіроўвалая стойка няспраўны (пры адкрыцці формы адліўка пашкоджваецца). 20. Сіла выштурхоўвання занадта вялікая. 21. Затрымка выкіду занадта малая. 22. Затрымка выкіду занадта вялікая (21.22: першапрычынай з'яўляецца дрэнная паверхня формы, дрэнная геаметрыя адліўкі і няправільныя спецыфікацыі металу, што можна разглядаць як тэрмічную далікатнасць). 24. Нерэгулярны працоўны цыкл. 28. Недастаткова змазкі для пуансона/прыліпанне пуансона. 29. Форма занадта халодная. 30. Форма занадта гарачая. 31. Цвіль распыляецца занадта шмат. 32. Цвіль недастаткова распылена. 35. Паверхня прэс-формы забруджана/адгезія металу. 39. Дрэнная паліроўка паверхні формы/ін'екцыйнага цыліндру. 40. Недастатковы нахіл або бакавое ўвагнутасць паверхні цягі. 42. Дрэнны цеплавы кантроль пунктаў нагрэву і астуджэння. 43. Цяжкасці ў фарміраванні геаметрычнай формы ліццё

Рэзюмэ асноўных прычын:

NINGBO FUERD МЕХАНІЧНАЕ ЛТД

Вэб-сайт: https://www.fuerd.com