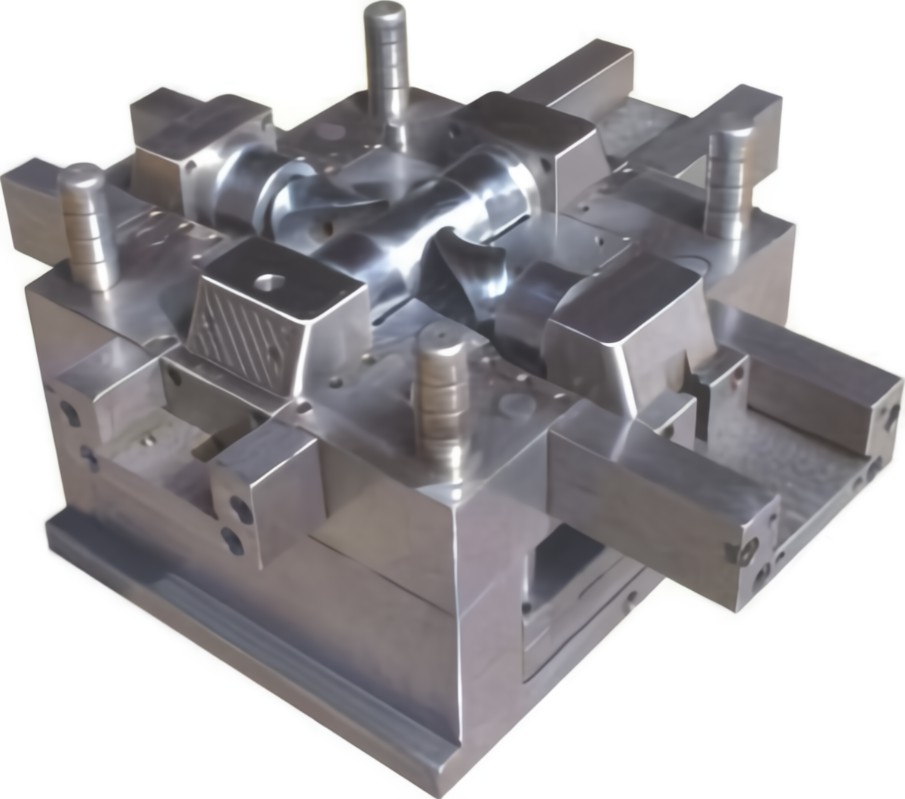

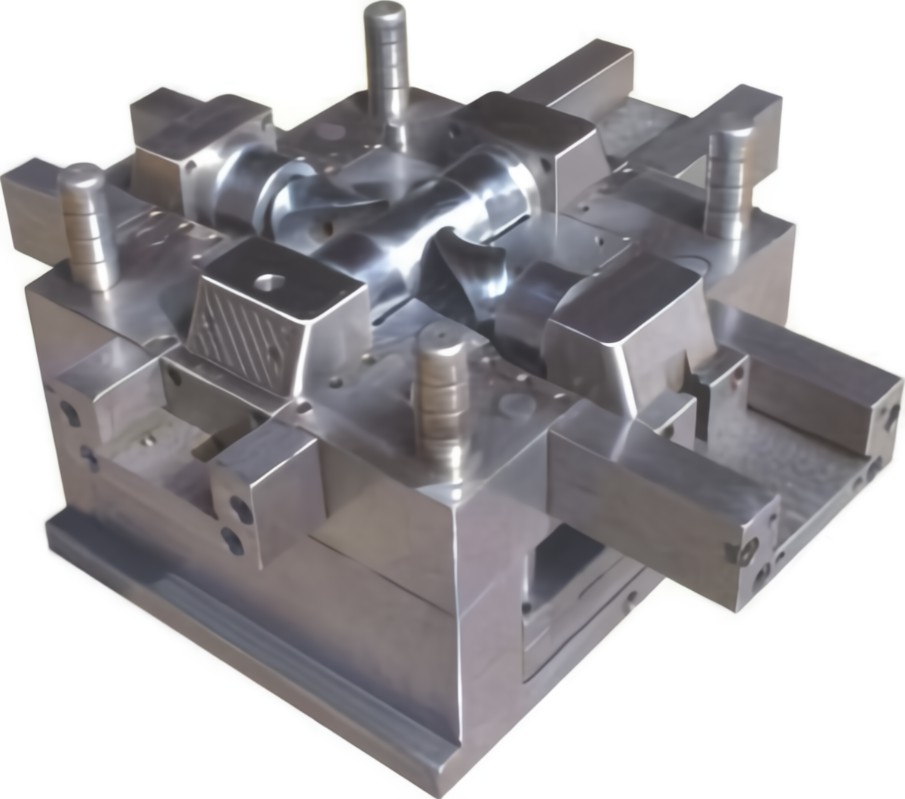

Якія фактары ўплываюць на тэрмін службы алюмініевай формы для ліцця пад ціскам

Алюмініевая форма для ліцця пад ціскам гэта шырока выкарыстоўваная форма ў цяперашні час. Дзякуючы доўгаму вытворчаму цыклу, вялікім інвестыцыям і высокай дакладнасці вытворчасці, кошт высокі, таму можна спадзявацца, што алюмініевая плашка мае працяглы тэрмін службы. Аднак з-за ўплыву шэрагу фактараў, такіх як матэрыялы, механічная апрацоўка, выкарыстанне і гэтак далей, формы часта заўчасна выходзяць з ладу і звальняюцца, што прыводзіць да вялікіх адходаў. Асноўныя фактары, якія ўплываюць на тэрмін службы алюмініевых штампаў, і адпаведныя меры засцярогі аналізуюцца з пункту гледжання выбару матэрыялаў, праектавання, вытворчасці і выкарыстання штампаў.

1、 Матэрыялы

Уплыў матэрыялу формы на тэрмін службы формы адлюстроўваецца ў трох аспектах: ці правільны выбар матэрыялу формы, ці добры матэрыял і ці разумна яго выкарыстанне. Статыстычныя дадзеныя паказваюць, што з-за няправільнага выбару матэрыялу і тэрмічнай апрацоўкі каля 70% формаў рана выходзяць з ладу. Алюмініевая форма для ліцця пад ціскам належыць да прэс-форм для гарачай апрацоўкі, і ўмовы абслугоўвання вельмі дрэнныя. Тэмпература плаўлення алюмінія складае 580-740 ℃, а тэмпература расплаўленага алюмінія падчас ліцця пад ціскам падтрымліваецца на ўзроўні 650-720 ℃. У выпадку ліцця пад ціскам без папярэдняга нагрэву формы, тэмпература паверхні паражніны будзе павышацца ад пакаёвай тэмпературы да тэмпературы вадкасці, і паверхня паражніны будзе адчуваць вялікую нагрузку на расцяжэнне. Пры адкрыцці верхняй часткі формы паверхня паражніны адчувае вялікую нагрузку сціску. Пасля тысяч ліцця пад ціскам паверхня штампа будзе мець расколіны і іншыя дэфекты. Такім чынам, патрабаванні да матэрыялаў алюмініевых штампаў высокія.

2、 Структурны дызайн

Кіраўніцтва па распрацоўцы штампаў падрабязна апісвае праблемы, на якія варта звярнуць увагу пры распрацоўцы алюмініевых штампаў для ліцця пад ціскам. Варта падкрэсліць, што канструктыўная канструкцыя плашчакі павінна пазбягаць вострых закругленых кутоў і празмерных змяненняў папярочнага перасеку. Канцэнтрацыя напружання, выкліканага вострымі закругленымі кутамі, можа перавышаць сярэдняе напружанне да 10 разоў. Такім чынам, лёгка выклікаць ранні выхад формы з ладу. Акрамя таго, варта звярнуць увагу на дэфармацыю і расколіны, выкліканыя наступнай тэрмічнай апрацоўкай з-за неабгрунтаванай канструктыўнай канструкцыі. Каб прадухіліць дэфармацыю і расколіны пры тэрмічнай апрацоўцы, памер секцыі павінен быць як мага больш аднастайным, форма павінна быць максімальна сіметрычнай і простай, а глухое адтуліну павінна быць максімальна адкрыта ў скразную адтуліну, і працэс адтуліну можна адкрыць пры неабходнасці. Пазбягайце геаметрычных шчылін у канструкцыі. Уключаючы сляды ад нажа, уключаныя вуглы, канаўкі для чысткі, дзіркі і рэзкія змены разрэзу і г.д., каб паменшыць з'яўленне дэфектаў структуры дэталяў і дэфектаў тэрмічнай апрацоўкі.

3、 Апрацоўка

Няправільная механічная апрацоўка лёгка можа выклікаць канцэнтрацыю напружання, недастатковую аздабленне і механічную апрацоўку, якая не дазваляе цалкам і раўнамерна выдаліць пласт абязуглерожвання, які ўтварыўся ў выніку пракаткі і кавання. Можа прывесці да ранняга выхаду з ладу матэрыялаў. Акрамя таго, у працэсе апрацоўкі формы. Таўшчыня больш тоўстай апалубкі не можа быць гарантавана суперпазіцыяй. Паколькі сталёвая пласціна ў два разы таўсцейшая, дэфармацыя выгібу памяншаецца на 85%, і ламінацыя можа гуляць толькі ролю суперпазіцыі. Дэфармацыя выгібу дзвюх пласцін той жа таўшчыні, што і шпон, у 4 разы перавышае дэфармацыю шпону. Пры апрацоўцы канала астуджальнай вады асаблівую ўвагу трэба надаць забеспячэнню канцэнтрычнасці пры апрацоўцы абодвух бакоў. Калі куты галоўкі не канцэнтрычныя адзін аднаму, злучальныя куты парэпаюцца падчас выкарыстання. Паверхню сістэмы астуджэння павінна быць гладкай, пажадана без слядоў апрацоўкі. З развіццём тэхналогій мы павінны звярнуць увагу на адсочванне і выкарыстанне перадавых тэхналогій апрацоўкі, якія спрыяюць павышэнню дакладнасці апрацоўкі дэталяў формы, каб падоўжыць тэрмін службы формы.

4、 Шліфаванне і EDM

Час шліфавання можа прывесці да мясцовага перагрэву паверхні металу, высокага павярхоўнага рэшткавага напружання і структурных змен, якія могуць прывесці да расколін пры шліфаванні. Акрамя таго, расколіны пры шліфаванні могуць быць выкліканы няправільнай папярэдняй апрацоўкай зыходнай структуры, аддзяленнем карбіду, буйным памерам збожжа і недастатковым адпускам. Такім чынам, пры ўмове забеспячэння матэрыялу, звярніце ўвагу на выбар адпаведнай астуджальнай вадкасці для кантролю астуджэння драбнення. Кантралюйце хуткасць шліфавання, каб паменшыць расколіны.

EDM можа ўтвараць белы яркі загартаваны пласт загартаванага мартэнсіту на паверхні штампа пасля загартоўкі і адпуску. Таўшчыня пласта загартоўкі вызначаецца сілай і частатой току пры апрацоўцы. Ён глыбокі падчас грубай апрацоўкі і дробны падчас фінішнай апрацоўкі. Зацвярдзелы пласт будзе выклікаць вялікую нагрузку на паверхню штампа. Калі зацвярдзелы пласт не выдалены або напружанне ліквідавана, паверхня штампа схільная да электрычных расколін, кропкавай карозіі і расколін падчас выкарыстання. Загартоўчы пласт або зняцце напружання можа быць дасягнута шляхам: ① выдалення загартоўчага пласта алейным каменем або шліфоўкі; ② зніжэнне напружання ніжэй тэмпературы загартоўкі без зніжэння цвёрдасці, што можа значна паменшыць павярхоўнае напружанне паражніны формы.

5、 Тэрмічная апрацоўка

Няправільная тэрмічная апрацоўка з'яўляецца важным фактарам, які прыводзіць да ранняга выхаду з ладу штампаў. Дэфармацыя тэрмічнай апрацоўкі ў асноўным выклікана тэрмічным напружаннем і структурным напружаннем. Калі напружанне перавышае мяжу цякучасці, матэрыял будзе вырабляць пластычную дэфармацыю. Калі напружанне перавышае мяжу трываласці, гэта прывядзе да расколін дэталяў. Пры тэрмаапрацоўцы алюмініевых штампаў для ліцця пад ціскам варта звярнуць увагу на наступныя моманты:

(1) Покоўкі павінны быць сфероидизированы і адпалены перад астуджэннем да пакаёвай тэмпературы.

(2) Апрацоўка загартоўкай і адпускам павінна праводзіцца пасля грубай механічнай апрацоўкі і перад фінішнай апрацоўкай. Каб цвёрдасць не была занадта высокай і не выклікала цяжкасцей пры апрацоўцы, цвёрдасць павінна быць абмежавана 25-32hrc. Перад аздабленнем павінна быць арганізавана загартоўка для зняцця напружання.

(3) Звярніце ўвагу на тэмпературу нагрэву і час вытрымкі сталі падчас загартоўкі, каб прадухіліць укрупненне аўстэніту. Падчас загартоўкі тэмпература павінна падтрымлівацца на ўзроўні 20 мм / г, а час загартоўкі звычайна складае 3 разы. Пры наяўнасці хларавання трэцюю загартоўку можна не праводзіць.

(4) Падчас тэрмічнай апрацоўкі варта звярнуць увагу на абязуглерожванне і науглероживание паверхні паражніны.

(5) Падчас азатавання на паверхні азатавання не павінна быць алейных плям. Нельга непасрэдна дакранацца рукамі да ачышчанай паверхні, неабходна надзець пальчаткі, каб паверхня азатавання не афарбоўвалася алеем, што прывядзе да разбурэння пласта азотавання.

(6) Паміж двума працэсамі тэрмічнай апрацоўкі, калі тэмпература папярэдняга працэсу падае ад дотыку рук, праводзіцца наступны працэс, які нельга астудзіць да пакаёвай тэмпературы.

(7) Статычная загартоўка, загартоўка ў салянай печы і спецыяльная загартоўка прымяняюцца для памяншэння дэфармацыі пры тэрмічнай апрацоўцы.

(8) Адсочванне і выкарыстанне сучаснага абсталявання і працэсаў тэрмічнай апрацоўкі, напрыклад, вакуумнай печы і нагрэву ў печы з праточнымі часціцамі, можа палепшыць аздабленне паверхні прэс-формы, дапамагчы кантраляваць дэфармацыю пры тэрмічнай апрацоўцы і падоўжыць тэрмін службы дэталяў.

6、 Вытворчая аперацыя

Пры вызначэнні хуткасці ўпырску алюмініевай формы для ліцця пад ціскам хуткасць не павінна быць занадта высокай. Занадта высокая хуткасць будзе спрыяць карозіі цвілі і павялічваць адклады ў поласці і стрыжні; але занадта нізкая хуткасць лёгка выклікаць дэфекты ў адліўцы. Такім чынам, для алюмініевай формы для ліцця пад ціскам мінімальная хуткасць упырску складае 18 м / с, максімальная хуткасць упырску не павінна перавышаць 53 м / с, а сярэдняя хуткасць упырску складае 43 м / с. Працэс ліцця павінен строга кантралявацца падчас выкарыстання формы. У межах дазволу працэсу. Паспрабуйце знізіць тэмпературу ліцця і хуткасць упырску расплаўленага алюмінія, а таксама павялічыць тэмпературу папярэдняга нагрэву формы. Тэмпература папярэдняга нагрэву алюмініевай формы для ліцця пад ціскам павялічваецца са 100-130 ℃ да 180-200 ℃, і тэрмін службы формы можа быць значна палепшаны. У той жа час пазбягайце няправільнай рэгулявання і эксплуатацыі станка, што можа прывесці да ранняга выхаду формы з ладу.

7、 Абслугоўванне формы

1. Своечасова выдаляйце адклады ў паражніны формы. Пасля таго, як форма будзе выкарыстоўвацца на працягу пэўнага перыяду часу, у яе паражніны і стрыжні з'явяцца адклады. Гэтыя адклады ўтвараюцца ў выніку спалучэння агента для дэфармацыі, прымешак астуджальнай вадкасці і невялікай колькасці металу для ліцця пад ціскам пад высокай тэмпературай і высокім ціскам. Некаторыя адклады цвёрдыя і моцна прыліпаюць да ядра і паверхні паражніны, якія цяжка выдаліць. Пры выдаленні асадка яго можна выдаліць здрабненнем або механічным спосабам. Сачыце за тым, каб не пашкодзіць іншыя паверхні і не выклікаць змены памераў.

2. Часта абслугоўвайце форму, каб падтрымліваць яе ў добрым стане. Пасля выпрабавання новай формы звярніце ўвагу на загартоўку для зняцця напружання, калі форма не астыла да пакаёвай тэмпературы. Калі новая форма выкарыстоўваецца на працягу 1/6-1/8 тэрміну службы, гэта значыць, калі алюмініевая форма для ліцця пад ціскам выкарыстоўваецца 10000 разоў, паражніну формы і аснову формы трэба загартаваць пры 450-480 ℃, і паражніну неабходна адшліфаваць і хлараваць, каб ліквідаваць унутранае напружанне і невялікія расколіны на паверхні паражніны. Пасля гэтага праводзіце такое ж абслугоўванне кожныя 12000-15000 раз. Калі форма выкарыстоўваецца 50000 раз, яе можна абслугоўваць кожныя 25000-30000 разоў. Дзякуючы тэхнічнаму абслугоўванню хуткасць і час парэпання, выкліканага тэрмічнай нагрузкай, можна значна паменшыць. Эфектыўна паляпшае тэрмін службы штампа і якасць ліцця.

3. Своечасова ліквідуйце дэфекты формы. У выпадку сур'ёзнай эрозіі і расколін можна апрацаваць паверхню формы азатаваннем, каб палепшыць цвёрдасць і зносаўстойлівасць паверхні формы. Падчас азатавання звяртайце ўвагу на трываласць счаплення падкладкі і пласта азотавання, а таўшчыня пласта хларавання не павінна перавышаць 0.15 мм. Занадта тоўсты пласт азатавання лёгка адваліцца на падзельнай паверхні і вострых кутах. Дэфекты паверхні формы таксама можна ліквідаваць зваркай. Падчас зваркі звяртайце ўвагу на адпаведнасць складу зварачнага прутка і зварнога вырабу, ачыстку зварачнай паверхні і сушку зварачнага прутка, аздабленне і аздабленне паражніны пасля зваркі, а таксама адпуск для зняцця напружання пасля зваркі.

Ёсць шмат фактараў, якія ўплываюць на тэрмін службы алюмініевых штампаў, уключаючы многія аспекты, як апрацоўчай прамысловасці. Неабходна правільна спраектаваць структуру формы, дакладна вырабіць дэталі формы, сфармуляваць разумны працэс тэрмічнай апрацоўкі, разумна выкарыстоўваць форму ў адпаведнасці са спецыфікацыяй працэсу, своечасова рамантаваць і абслугоўваць яе, што можа даць поўную прадукцыйнасць матэрыял формы і эфектыўна палепшыць якасць і тэрмін службы алюмініевай штампы.

Ningbo Fuerd была заснавана ў 1987 годзе і вядзе поўны спектр паслуг ліццё пад ціскам, ліццё з алюмінія, ліццё пад цынкам, Гравітацыйны ліццё вытворца. Мы з'яўляемся пастаўшчыком рашэнняў, якія прапануюць шырокі спектр магчымасцей і паслуг, якія ўключаюць інжынерную падтрымку, праектаванне, Формы, складаны ЧПУ, насычэнне, абсыпанне, хром, парашковае нанясенне пакрыцця, паліроўка, зборка і іншыя аддзелачныя паслугі. Мы будзем працаваць з вамі як партнёры, а не толькі пастаўшчыкі.